Плюсы и минусы разварки

О причинах создания разварок мы уже немного впомянули. Они же являются достоинствами подобной модернизации:

- Стильный внешний вид авто – машина кажется ниже, но клиренс (что это такое – смотрите отдельную статью) при этом не меняется;

- Увеличенное пятно контакта с дорогой, что повышает стабильность машины и ее управляемость на виражах при высоких скоростях;

- Стоимость подобного тюнинга намного ниже, чем выполненное в ателье с установкой нестандартных колес, изготовленных на заводе.

Несмотря на то, что подобный тюнинг можно выполнить своими руками, у него есть свои недостатки. Причем их намного больше, чем достоинств. Вот некоторые минусы разварки:

- Покрышки с нестандартными размерами на такие диски практически невозможно найти. По крайней мере, на территории постсоветского пространства. Единственный выход – приобретать подходящие варианты за границей. Но в этом случае невозможно убедиться на 100 процентов в том, что продукция будет качественной, потому что она уже будет подержанной. Перед началом изготовления разварок это нужно будет учесть;

- Ни один сварщик не сможет убедиться в герметичности шва. Это может показать только дорога, но сломанный диск на большой скорости – зрелище не для слабонервных;

- Обязательно возникнут проблемы с вулканизацией или заменой испорченной резины. Ее сложно надевать на обода, поэтому не каждый шиномонтаж возьмется за работу;

- Не стоит ожидать увеличения динамики, потому что колеса стали намного тяжелее. Если мотор не подвергался модернизации, то машина станет еще медленней;

- Увеличивается «прожорливость» — минимум на 15 процентов (за счет большего сопротивления от сцепления с дорогой);

- Износ ступичных подшипников будет происходить намного быстрее, так как на них увеличивается нагрузка;

- Колея от автомобиля становится шире, из-за чего особенно на заснеженной дороге с колеей водителю придется нелегко – нужно будет постоянно «ловить авто», что увеличивает риск попасть в аварию;

- Если изготавливается модернизированный диск непрофессионалом, всегда это скажется на комфорте поездки из-за радиального биения. Хотя даже профессионалу без последующей отцентровки изделия не удается достичь желаемого результата.

Итак, как видим, разварка выглядит оригинально, но она имеет много минусов. Причем некоторые из них связаны с безопасностью на дороге. Даже если водитель не ценит свою жизнь, он должен подумать, что другие участники дорожного движения имеют другое мнение.

В заключение – небольшое видео о процедуре изготовления:

Как Сделать Разварки из 2х Дисков ?

Преимущества штампованных дисков перед литыми

Автолюбители по-прежнему продолжают спорить о том, какие колесные диски лучше: штампованные или литые. Каждый вид этих дисков имеет свои плюсы и минусы, то есть достоинства и недостатки, в которых мы попробуем разобраться. Первые производят путем холодной штамповки двух частей – центрального элемента и обода. А затем детали соединяют точечной сваркой. Они выполнены из стали.

Литой диск создается путем отлития жидкого сплава в специальной форме и последующей доработке. Как правило, литые диски производят из алюминия, иногда из магния. Основным минусом «штамповки» является непрезентабельный внешний вид. Они выглядят на порядок визуально хуже, чем литье. Кроме того, в силу особенностей самой стали, на металле быстрее и чаще образуется ржавчина. Однако, и первый и второй недостаток можно легко устранить. С коррозией отлично справляется пескоструйная чистка, а привлекательный вид достигается при помощи колпаков.

Но, как бы ни старались литые алюминиевые «собратья», вытеснить с рынка сталь им не удается. Это обусловлено преимуществами штампованных дисков:

- Низкая цена.

- Сохранение подвески при ударе.

- Податливость в ремонте.

Штамповка стоит в 2-3 раза дешевле. В силу свойств металла штампованный диск поддается деформации, принимая удар на себя и смягчая нагрузку на элементы ходовой части. А при наличии дефекта можно легко исправить его на шиномонтаже.

Немного о колёсных дисках

Автомобильным диском называют центральную часть колеса транспортного средства. Она, используя специальные крепления, соединяется непосредственно со ступицей колеса. На диске располагается обод и к нему фиксируется сама шина или резина.

При этом существует 2 основные разновидности дисков, которые чаще всего встречаются на российских дорогах:

- Штампованные. Самые бюджетные, а потому и наиболее популярные конструкции. Такие изделия продаются и эксплуатируются повсеместно. Основным материалом для их изготовления выступает сталь. Зачастую штампованные диски устанавливают ещё на заводе, где собирают машины. Особенно это актуально для автомобилей бюджетной категории.

- Литые. Их также часто называют легкосплавными. Стоимость несколько выше, если сравнивать со штампованными аналогами. Изготавливаются на основе специальных лёгких сплавов. Чаще всего в основе лежат такие материалы как магний, титан и алюминий. Они характеризуются небольшим весом, крайне привлекательным внешним видом и достойными показателями прочности. Одним из главных преимуществ также считается устойчивость к воздействию коррозии.

Намного реже встречаются диски кованного и сборного типа. Их можно назвать экзотикой для стран постсоветского пространства, поскольку в продаже встречаются редко, да и цена порой космическая.

Вне зависимости от того, какие именно колёсные диски установлены на вашем транспортном средстве, в случае нарушения геометрии их всегда можно попробовать восстановить. Это актуально, когда ситуацию нельзя назвать критической, а повреждения капитальными.

Лучшие резиновые краски для дисков 2023

Резиновые краски – самый новый тип покрытий для колесных дисков. Наносить их очень просто, предварительной подготовки поверхности не требуется. При бережной эксплуатации сохранить поверхность можно будет на несколько сезонов. При этом покрытие отлично защищает от любых внешних факторов, в том числе и солевых реагентов.

Plasti Dip

Plasti Dip резиновая краска

Plasti Dip резиновая краска

Мне нравится1Не нравится

Plasti Dip – резиновая краска американского производства. С ее помощью можно предать своему автомобилю оригинальный вид. Краска создает матовое плотное покрытие, которое защищает поверхность от воздействия окружающей среды. Наносить ее очень просто: баллончик качественно распыляет средство.

Плюсы и минусы

долговечность

необходимость качественной мойки поверхности

Примерная стоимость: 1000-1200 российских рублей.

Rubber Paint

Rubber Paint жидкая резина

Rubber Paint жидкая резина

Мне нравитсяНе нравится

Rubber Paint – жидкая резина итальянского производства. Выпускается в баллончиках (подходят для самостоятельного использования) и банках (для профессиональных мастерских). Покрыть этим составом можно не только диски, но и весь автомобиль. Краска обладает отличными антикоррозийными свойствами.

Плюсы и минусы

краска быстро высыхает

некоторые сложности в нанесении

Примерная стоимость: 1000-1500 российских рублей.

Motip Sprayplast

Motip Sprayplast голландская жидкая резина

Motip Sprayplast голландская жидкая резина

Мне нравитсяНе нравится2

Motip Sprayplast – голландская жидкая резина для дисков. Она обеспечивает отличную адгезию, надежное покрытие и защитные свойства.

Плюсы и минусы

наличие антикоррозийных добавок в составе

резкий запах

Примерная стоимость: 500-800 российских рублей.

Larex

Larex немецкий производитель

Larex немецкий производитель

Мне нравится1Не нравится

Larex – немецкий производитель красочных материалов для авто. Он выпускает резиновую краску премиум-качества. Благодаря особой структуре ее расход при покраске сокращается в 2 раза. Производитель предлагает как матовые, так и глянцевые цвета – палитра поражает ассортиментом.

Плюсы и минусы

краска легко наносится

защищает от коррозии

обеспечивает гидроизоляцию

снимается такое покрытие легко – одним куском

Примерная стоимость: 700-1000 российских рублей.

Аэрозольная автоэмаль Vika

Vika

Vika

Мне нравитсяНе нравится2

Vika – популярный производитель профессиональных ЛК-покрытий. Жидкая резина этого бренда отличается высокой надежностью, простотой в нанесении. Она равномерно распределяется по поверхности, не требует предварительной подготовки.

Плюсы и минусы

равномерно распределяется по поверхности

высокой надежность

простотой в нанесении

не требует предварительной подготовки

резкий запах

Примерная стоимость: 800-1000 российских рублей.

Материалы матрицы и пуансона

При холодном прессовании, детали изготавливают из специальной высокопрочной стали, отличающейся повышенной прокаливаемостью. Твердость закалки по Роквеллу составляет более 60 единиц. Применяется и особая инструментальная сталь — 6ХВ2С. Эти материалы отличает:

- износоустойчивость;

- высокая прочность;

- антикорозийность.

При высоких температурах нельзя использовать легированные стали. Они под влиянием высокой температуры становятся хрупкими. Каждый пуансон имеет максимальную твердость по всей высоте своей поверхности.

В горячем производстве верхнюю часть штампа изготавливают из специальных износоустойчивых сталей, которые не деформируются при высокой температуре. Таким образом обеспечивается наивысшая стойкость штампа.

В некоторых случаях используются и современные полимеры. Чаще всего применяется полиуретан. Он отличается высокой эластичностью и повышенной прочностью. Его твердость достигает 98 единиц по Шору.

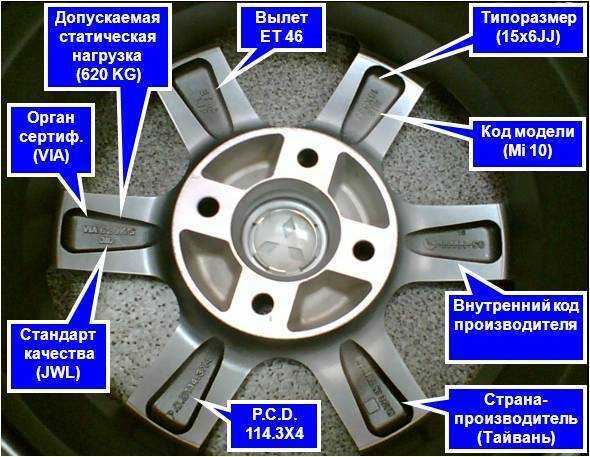

Расшифровка маркировки дисков

Выбирая автомобильные диски, не каждый понимает, что обозначает маркировка, расположенная на ободе. Расшифровка этих кодов проста и указывает на параметры дисков. Проще всего разобраться на конкретном примере. Итак, маркировка выглядит таким образом: 5 1/2 J×13 H2 5/112 ET 39 d57.1. Что же обозначает этот код?

- 5 1/2 J – ширина колеса в дюймах.

- 13 – диаметр обода. Для одного и того же авто может быть разным в зависимости от диаметра шин.

- ЕТ 39 – это вылет, зависящий от ширины обода. Чем меньше величина, тем шире колёсная база.

- D1 – диаметр ступичного отверстия.

- H2 – указывает на двойной хамп на полках обода, удерживающих бескамерную шину. В зависимости от типа, маркировка такая: CH, H, H2, FH,AH.

- 5/112 – количество и диаметр расположения крепёжных деталей.

После этих пояснений маркировка колёсных дисков кажется не такой уж и сложной, теперь её можно с лёгкостью прочитать. К примеру, маркировка 5J x 13 ET 29 4/98 DIA=58,6 отличается обозначением диаметра. Допустима и такая кодировка: 6.5 J x 14 CH 4/100 ET35 57,1 или 5J×16 H2 5/100 ET 39 d57.1 – их расшифровка не вызовет затруднений.

Восстановление стальных дисков

Если ваши диски выглядят не лучшим образом, может быть, лучше провести полную регенерацию с помощью пескоструйной обработки и покраски? Тогда они вернут себе идеальный вид, что пойдет на пользу всей машине.

Пескоструйная обработка стальных дисков осуществляется в автоматическом пескоструйном аппарате. Имеет регулятор скорости, который предотвращает повреждение покрытия. После этой обработки обод также должен быть дополнительно защищен антикоррозийной жидкостью.

Стальные диски можно легко выправить — прокатка диска на станке

Затем пришло время для шлифовки, чтобы удалить любые царапины или вмятины, а затем порошковая покраска. Есть много цветов на выбор, так что вы действительно можете выделиться.

Покраска стальных дисков начинается с порошкового покрытия, а затем электростатически наносится порошковая электростатическая краска. Затем деталь направляется в печь, где краска отверждается при 180 ° С. Если этого требует выбранный цвет, ободок можно также покрыть прозрачным лаком.

Стоит, однако, отметить, что покраска и пескоструйная обработка стального обода стоят от 1700 до 2700 рублей, что в сочетании со стоимостью выпрямления может быть невыгодным.

Выбор заготовок и оборудования

Для основы пресс-форм обычно выбирают прокат, поковки или литье. Матрицы и пуансоны изготавливаются по стандартизованным значениям в строгом соответствии с технологическим процессом и проектной документацией. Оснастка, имеющая форму тел вращения — втулки, стержни, выталкиватели — подвергается предварительной токарной обработке. Плоские элементы фрезеруют и заранее оснащают крепежными отверстиями

Особое внимание уделяют цилиндрическим промежуткам, так как к их качеству предъявляются высокие требования. Для отделки часто применяют контурное фрезерование

Самыми сложными в производстве являются формообразующие части деталей. Для их создания используют автоматизированное оборудование (станки ЧПУ) и ручной слесарный труд. Заготовки матриц и пуансонов получают различными способами: ковкой, объемной штамповкой, литьем под давлением, с применением металлических, гипсовых, песчаных форм, прессованием и горячим выдавливанием. Обязательно проводят предварительную обработку всех поверхностей. Для этого их подвергают фрезерованию и другому режущему воздействию. Гораздо реже специалисты пользуются холодным выдавливанием. Не смотря на свою популярность, оно также дает хорошие результаты. Конечно, оно имеет ряд ограничений, например, подходит не для всех видов стали, так как в отдельных случаях требует большой мощности пресса.

Простыми в создании являются матрицы в виде тел вращения, их функциональные элементы состоят из одноименных поверхностей. Их отделка включает в себя обтачивание, которое может производиться на токарном станке, шлифование, сверление отверстий, фрезерование пазов, гравировку, термическое воздействие, хромирование и полирование. Для сложных рабочих полостей используют специализированное высокотехнологичное оборудование, для небольших — вертикальные копировальные устройства. Они позволяют воздействовать на несколько одинаковых заготовок одновременно. Их принцип действия заключается в том, что они ориентируются на заданный эталон. Он может быть выполнен из гипса или дерева. Эти материалы являются легкообрабатываемыми. Подобные станки не обладают высокой точностью, поэтому рабочая поверхность пресс-формы требует последующей доводки.

Изготовление матриц и пуансонов удобно производить посредством станков ЧПУ. Они позволяют сократить объем слесарных работ, так как результат их воздействия имеет высокое качество. Их применяют для создания сложных формообразующих частей и для работы с труднообрабатываемыми материалами. Функционирование такого оборудование происходит через компьютерную систему. В нее загружается чертеж будущего изделия, вносятся коррективы. Для начала производства требуется осуществить запуск, нажав на соответствующую кнопку. Использование подобных устройств снижает риск возникновения человеческого фактора, а вместе с тем ошибок и появление брака.

Для чистовой обработки всех функциональных элементов прибегают к шлифовальным аппаратам различно конструкции. Они относятся к специальному инструменту и активно применяются в создании пресс-форм и штампов для координатно-пробивных прессов. Конечно, пользуются и консервативными методиками — зачисткой и шабрением отдельных участков. После этого обычно проводят термическую обработку: детали помещают в печь и закаливают. Как только они остынут, можно приступать к полировке и хромированию. Эти воздействия повышают твердость и износостойкость заготовок, способствуют сопротивлению коррозии. Чтобы приступить к обработке, пуансон и матрицу очищают от загрязнений специальным щелочным раствором и промывают горячей водой. Хромирование осуществляется двумя способами: размерным и безразмерным. В первом случае все поверхности шлифуют, полируют и протирают. Толщина наносимого хрома составляет 0,03-0,05 миллиметра. Во втором на шлифованную часть наносят слой металла такой же толщины, а затем еще раз шлифуют. В завершение такого воздействия оснастку промывают, протирают слабым раствором щелочи и высушивают.

Чем актуальна «ковка»? Все за и против

Среди плюсов таких дисков отзывы отмечают:

- Качество изготовления. Такие диски обладают высокой прочностью.

- Хорошие скоростные характеристики. Колесо будет весить меньше при тех же размерах, нежели литое. Разница примерно в 20-30 процентов. А как известно, чем легче диск, тем быстрее автомобиль может набрать скорость.

- Расход топлива. Двигателю нужно меньше усилий, чтобы разогнать автомобиль. Соответственно, падает расход топлива. Но этот показатель не столь существенный — всего 3 процента.

- Красивый дизайн. Такие колеса придают машине более эстетичный и привлекательный вид. Благодаря широкому ассортименту каждый может выбрать диски нужного размера и дизайна.

- Прочность. Это одна из главных характеристик, за счет которой и покупают кованные диски. Иногда заменить деталь подвески легче, чем найти новый или восстановить поврежденный литой диск. К тому же ходовая часть имеет определенный запас прочности. И чтобы «приговорить» амортизаторы, нужно найти поистине глубокую яму.

Что лучше — кованые или литые диски? Есть у «ковки» и недостатки. Основной минус — это стоимость. Цена кованных дисков «Слик» на 14 дюймов (для обычной «Лады») составляет около 22 тысяч рублей за комплект. Литые будут стоит вдвое дешевле. Также многие боятся ударов и пробоя подвески. Но это все относительно — при желании можно «убить» любой автомобиль, какие бы колеса там ни стояли.

Покраска штампованных дисков своими руками

Самый первый этап самостоятельной покраски дисков — это их правильная подготовка. От этого зависит весь итог проделанной работы. Материалы, которые понадобятся, очень легко достать, и стоят они недорого. Для того чтобы покрасить колесный диск, понадобятся:

- наждачная бумага разной зернистости;

- дрель с насадкой из жесткой проволоки;

- обезжириватель;

- малярный скотч;

- грунтовка;

- автомобильная шпаклевка;

- качественная краска;

- лак.

Затем можно приступать к обработке и снятию старого слоя краски. Но такая работа может занять не один день, поэтому если рабочая поверхность не сильно поддалась коррозии, то всю краску можно не снимать. Достаточно пройтись дрелью с насадкой и убрать мелкую ржавчину.

Но если есть стремление выполнить работу качественно, то потребуется как следует попотеть со снятием всей старой краски. Если обод имеет явные дефекты, которые не устранились во время предварительной обработки, то нужно исправить поверхность машинной шпаклевкой. Но перед этим обезжирить автодиск спиртом, бензином либо специальным средством. С помощью шпаклевки выравниваются все вмятины и глубокие царапины.

После полного высыхания шпаклевки приходит очередь нанесения грунтовки. Наносить средство следует на расстоянии не менее 25 см, и делать также несколько слоев. Каждый из них необходимо сушить около 20 минут. Нужно внимательно следить за распылением и не задерживаться на одном месте подолгу, иначе образуются потеки. Далее грунт понадобится просушить около трех часов, но в идеале лучше сутки, чтобы он хорошо схватился.

После всех предварительных этапов наступает момент покраски. И тут у новичков часто возникает вопрос: чем покрасить диски автомобиля самому (штамповку)? Вариантов на самом деле немного. Окраска может осуществляться специальной акриловой краской, порошковой, жидкой резиной. Порошковая сразу отпадает, так как таким методом можно красить только в автомастерской на спец. оборудовании.

Она стоит недорого и пользоваться ней весьма просто. Существует несколько полезных советов, которые помогут выполнить покраску тщательно:

- баллончик необходимо постоянно встряхивать во время работы;

- расстояние нанесения краски должно быть не менее 20 см;

- температура воздуха в помещении либо на улице не должна быть очень низкой;

- краску наносить в несколько слоев, каждый из которых должен сохнуть не менее 30 минут;

- не держать баллончик подолгу на одном месте, во избежание образования потеков;

Если потеки все же получились, то проблему можно исправить при помощи мелкозернистой наждачной бумаги. Но это возможно сделать только на первых слоях краски. После высыхания наносится лак. Колеса должны просыхать 5-6 дней, и в данный период их нежелательно трогать вообще. Если не дать краске окончательно высохнуть, то есть риск поцарапать диски при сборке. Покраска штамповок своими руками вполне возможна, главное — придерживаться всех этапов подготовки.

Преимущества штампованных дисков.

- Главным преимуществом является низкая цена. Даже 14-ти дюймовые колеса стоят в среднем 1500 руб. за штуку. Причиной этого является, относительно недорогая технология производства. Именно по этой причине они являются наиболее распространенными.

- Эти колеса лишены серьезного минуса литых дисков. В случае сильного удара, стальное колесо ни в коем случае не расколется, оно просто согнется. А это, в свою очередь, поможет защитить от деформации подвеску. Приятно и то, что поврежденный диск можно легко восстановить самостоятельно, или же воспользоваться помощью специализированных автомастерских. Если он поврежден не критически, ремонт будет стоить не больших денег.

- Хотя с виду штампованные колеса в основном, менее красивы, чем литые и кованые, владелец все же может придать им немного более симпатичный вид. В этом ему помогут, специальные колпаки, которые одеваются поверх самого диска и, иногда, неплохо смотрятся.

Как подобрать колпаки на штамповку

Чтобы улучшить внешний вид авто со штамповкой, многие прибегают к недорогому виду тюнинга – устанавливают колпачки. С ними любое транспортное средство будет выглядеть более эстетично, так как они прикроют ржавчину. Кроме того, ступичные колпачки послужат защитой для тормозной системы от пыли и грязи. Колпаки подбираются в соответствии с диаметром диска 13, 14, 16… дюймов. Изделия различаются по дизайну:

- открытые;

- закрытые.

Открытые колпаки имеют различные фигурные отверстия, сквозь которые видны диски r13, r14, r16, r17, r18. В связи с этим их лучше использовать для чёрных штамповок. Закрытые защитные крышки имеют плавные формы и минимум отверстий. Такие колпачки улучшают аэродинамику машины и лучше защищают штамповки r13, r14, r16, r17, r18 от попадания грязи. Помимо этого, закрытые колпачки лучше чистятся и моются.

Колпачки легко монтируются на диски, плотно садятся и крепко держатся.

Колпачки легко монтируются на диски, плотно садятся и крепко держатся.

Хомуты надо продеть в отверстия, которые имеют колпачки и диски r13, r14, r15, r16, r17, r18. Чтобы правильно подобрать колпак для вашего автомобиля, следует не забывать об основных моментах:

- колпачки на колёса 13, 14, 16… дюймов подойдут для любых стандартных дисков таких колёс;

- для автомобилей ВАЗ имеется огромный выбор защитных крышек диаметром r13, r14, r15, r16, r17, r18;

- подбирая колпаки на ВАЗ 2121 Ниву лучше остановиться на защитных крышках производства ВАЗ, так как они идеально подойдут по своей конструкции и прочно сядут на Ниву;

- владельцам иномарок можно приобретать колпачки 13, 14, 16… дюймов у официальных дилеров или выбирать других производителей защитных крышек диаметром r13, r14, r16, r17, r18;

- открытые колпаки диаметром 13, 14, 15, 16… дюймов будут эффектнее смотреться на чёрных колёсных дисках с таким же диаметром (13, 14, 16… дюймов);

- если вы приобретаете крышки с выпуклым дизайном, то об этом стоит помнить при парковке машины.

Как выбрать штампованные диски

На текущем этапе развития рынка автозапчастей и специализированных сайтов продаж подбор штампованных дисков не представляет большой проблемы – продукт, подходящий вашим запросам и предпочтениям легко определить через специальные формы поиска по параметрам

Однако в случае, если выбор ведётся самостоятельно и непосредственно в магазине, мы рекомендуем принять во внимание шесть основных пунктов:

Посадочный диаметр. Величина, обозначающая наружный диаметр штампованного диска в дюймах (например, R15)

Достаточно очевидный параметр для выбора, которому следует придать особое внимание. Допустимые диаметры дисков всегда прописываются в руководстве по эксплуатации транспортного средства и указываются на наклейках, расположенных в дверных проёмах (совокупно с рекомендуемым уровнем давления в шинах). Настоятельно советуем соблюдать предписанные правила, поскольку в случае выявления нарушений по совместимости автомобиль может не пройти плановый техосмотр

Настоятельно советуем соблюдать предписанные правила, поскольку в случае выявления нарушений по совместимости автомобиль может не пройти плановый техосмотр.

Количество и окружность расположения крепежных отверстий. Критерий с очень длинным названием и большой ролью в монтаже дисков. Число крепёжных болтов напрямую зависит от массы изделия, и может варьироваться от 3 до 7-8. В стандартной практике (больше всего) используются диски на 4-6 болтов, а вот с диаметром окружности расположения отверстий всё куда более запутанно. На серийных автомобилях ВАЗ, к примеру, (за исключением Оки и Нивы) диаметр равен 98 миллиметрам. Рекомендуем в точности соблюдать все предписанные размеры во избежание плохой фиксации колеса на ступице или возникновения биения при езде.

Ширина диска. Простой, и в то же время не менее важный параметр, нежели посадочный диаметр. Маркируется латинской буквой «J» и аналогично диаметру указывается в технической инструкции. Ширина диска имеет размерное соответствие с рядом шин, но нежёсткое, так как допускает возможность присутствия небольшой погрешности.

Вылет диска. Параметр, оказывающий влияние на восприятие сил ступичными подшипниками и на работу подвески. Представляет собой расстояние от плоскости соединения со ступицей до середины колеса по ширине. При неправильном подборе штампованного диска по вылету можно спровоцировать ситуацию быстрого износа деталей ходовой части, и в большей степени выработки ресурса подшипников ступицы.

Диаметр ступичного отверстия. Обозначается в документации литерами «D», «Dia» или «DIA», и является, пожалуй, самым главным критерием подбора диска. Тут всё просто: при заведомо меньшем диаметре центрального отверстия колесо просто не встанет на своё место, а при его больших размерах при монтаже потребуется точная центровка с постановкой специальных колец.

Крепежные элементы. Вопрос выбора по данному параметру связан с видом и формой крепежа, которые будут фиксировать диск на ступице. В случае со штампованными дисками роль таковых чаще всего играют болты с конической формой прилегающей плоскости и уменьшенной длиной резьбовой части. Это связано с маленькой толщиной штамповки, по сравнению с литьём. Иногда на рынке можно найти диски под болты с полусферическим и плоским основанием, но такие типы пока что большая редкость.

Штамповка не разбивается и не раскалывается от ударов

При ДТП или во время наезда на ямы с острыми краями на тяжелой машине литой диск может расколоться, разлететься на части, надколоться и повредить острыми краями шину. Это случается чаще всего не с самыми качественными китайскими дисками, которыми наполнен наш рынок. И если для легкой Калины это ситуация кажется фантастикой, то для любого кроссовера или внедорожника это вопрос личной безопасности водителя и пассажиров. Разлетевшийся на скорости диск — это серьезная проблема автомобилиста.

Штамповка и здесь имеет свои преимущества:

- штампованный диск никогда не разлетится на части и не расколется, поскольку подвергается деформации достаточно легко, он просто поменяет свою форму, но не подведет вас;

- даже из самых сложных дорожных ситуаций такой диск вывезет вас и поможет ехать дальше, а вот красивые литые модели далеко не всегда оказываются лучшими в данных условиях;

- обычный стальной вариант подлежит восстановлению, а вот расколотое литое колесо можно смело сдать на металлолом, восстановить и эксплуатировать его дальше будет невозможно;

- после ДТП литые диски приходится выбрасывать в комплекте, так как найти одно колесо часто бывает невозможно, а вот штамповку можно купить легко, сэкономив немало денег из вашего бюджета;

- на обочине дороги стальное колесо можно выровнять большим камнем, потратив пару часов, а вот с литым вариантом придется дозваниваться в службу эвакуации и тратить очень много денег.

Опытные сотрудники шиномонтажа помнят времена, когда рекомендовали владельцам машин на красивых легкосплавных колесах возить по две запаски на всякий случай. Сегодня ситуация с дорогами улучшается, но она еще не на том уровне, когда можно было бы жертвовать безопасностью ради красоты. Особенно сложна ситуация с колесами, которые предусматривают низкий профиль резины. В этом случае и сама резина, и диск страдают очень сильно. Конечно, штамповка имеет один минус в этом случае — несуразный внешний вид.

Марки штамповых сталей

Марки штамповых сталей и химический состав регламентируются ГОСТ 5950-73 «Прутки и полосы из инструментальной легированной стали. Технические условия».

Для изготовления молотовых и прессовых штампов получили распространение стали 5ХНМ, 5ХНВ, 5ХНВС.5XНГМ. Полноценным заменителем дефицитных хромоникелевых сталей 5ХНВ и 5ХНМ является безникелевая сталь 4ХСМФ. Дешевыми сталями для высадочных штампов являются марки 4ХВ2С, 5ХВ2С, 7X3, 8X3.

При штамповке труднодеформируемых сплавов применяют высоколегированные стали 4ХЗВМФ, 4Х5В2ФС, 4Х5МФС, 4Х4ВМФС, 6ХЗВЗМФС, 5Х2ВМНФ и др. Эти же стали целесообразно применять для изготовления высоконагруженных детали штампов при выездке и выдавливании на ГКМ, ГШКП, горячевысадочных автоматах, высокоскоростных машинах.

Для повышения износостойкости и теплостойкости штамповых вставок, пуансонов и матриц широко применяют химико-термическую обработку поверхности ручья. Например, очень эффективно азотирование сравнительно небольших по габаритам вставок штампов ГШКП. Рабочие элементы обрезных штампов изготовляют из хромистых сталей типа 7X3, 6X3. Реже применяют стали 5ХНВ, 5ХГМ1, 4ХВ2С. Часто режущие кромки деталей штампа, выполненных из стали 45, наплавляют твердым сплавом.

Блоки для молотовых вставок, матриц для высадки изготовляю из сталей 40ХЛ, 40Л. При жидкой штамповке для инструмента используют стали 4Х5В2ФС, 4Х5ЭДФС, ЗХ2В8Ф; для изотермической штамповки титановых сплавов и сталей применяют жаропрочные сплавы на никелевой основе типа ЖС6К, ЖС6У, керамические и металлокерамические сплавы, сплавы на основе молибдена.

Весьма перспективно при горячей объемной штамповке применение литых штампов, изготовляемых вместе с ручьями. Для литых штампов используют стали, в основном, подобные по составу сталям для ковочных штампов. Применение литых штампов повышает стойкость инструмента, снижает трудоемкость изготовления штамповой оснастки, позволяет более экономно расходовать стали за счет многократного переплава изношенного штампа и др.

Детали штампов для холодного объемного деформирования изготовляют из высокоуглеродистых (У10А), среднелегированных (9ХС, ХВГ) и высоколегированных (Х12М, Х12Ф1, Х6ВФ, Р18 и др.) сталей. Стали У10А, 9ХС, ХВГ обладают сравнительно невысокой прочностью, поэтому их используют в основном для малонагруженных элементов штампа (выталкивателей, опорных прокладок и т.п.). Высоколегированные стали после термической обработки приобретают высокие показатели твердости, прочности и вязкости .